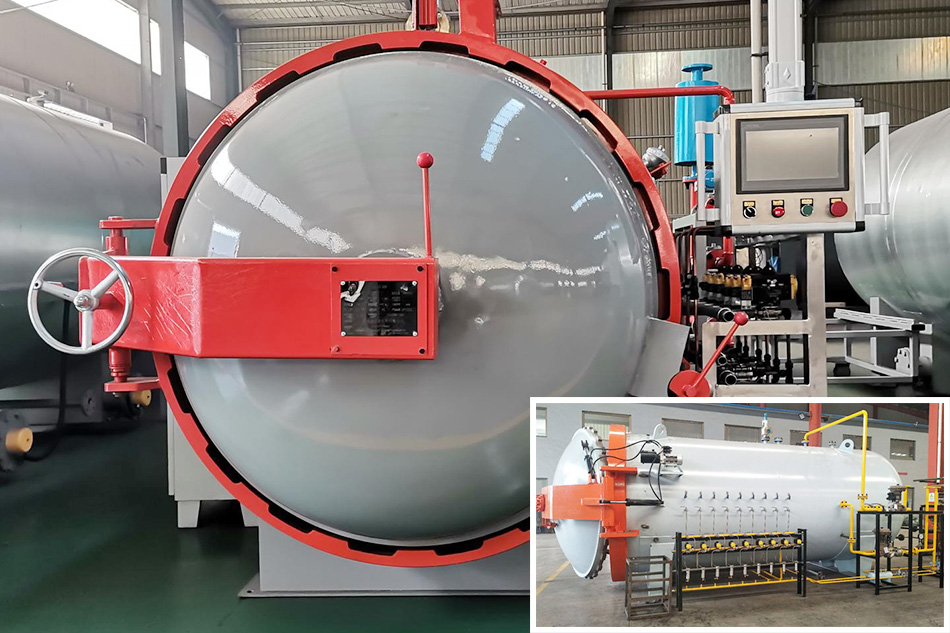

热压罐工艺中,首先将碳纤维预浸料按照指定的铺层要求铺放在模具上,然后将模具密封在真空袋中。接下来,将真空袋放置在热压罐设备中。

在真空状态下,热压罐设备经过升温(120-180°C)、加压(0.8-1.5兆帕)、保温、降温和卸压等程序,使碳纤维预浸料在均匀的温度和均布的压力作用下固化。从而可以形成表面与内部质量高、形状复杂、面积巨大的碳纤维复合材料制件。

通过这种方式,可以制造出表面和内部质量都非常高的碳纤维复合材料制件。这些制件具有形状复杂、面积巨大的特点,可以广泛应用于航空航天、汽车配件制造,体育器材等领域。

1、裁剪:将碳纤维布料裁剪成需要的形状和尺寸,并进行浸润处理,以使纤维与树脂更好地粘合。同时,要确保每层碳纤维布料之间没有气泡和缝隙,以避免影响板材的质量。

2、预压:将模具置于压力机中,并将预处理的碳纤维布料放置在模具中。此时,压力机的压力应控制在一定范围内,以避免对模具造成过大的压力。

3、加热:将模具加热到指定的温度,并保持一定的时间,以确保碳纤维布料与环氧树脂能够完全固化。在此过程中,应密切注意温度和时间的控制,以避免造成材料过度加热或烧焦。

4、冷却:加热完成后,将模具从压力机中取出,并自然冷却至室温。在此过程中,应避免急剧冷却,以避免材料出现裂纹或变形。

5、脱模:当模具完全冷却后,将碳纤维板材从模具中取出,并进行必要的修整和加工。此时,需要保证板材的尺寸和形状符合要求,并确保其表面光滑、平整。

通过以上步骤,就可以使用压力机成功地生产出高质量的碳纤维板材。这种板材具有高强度、轻质、耐腐蚀等优点,被广泛应用于航空航天、汽车制造等领域。